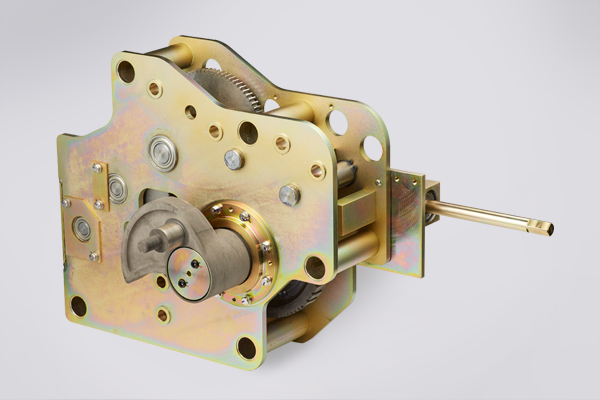

一貫生産体制とは

お客様は組立図番で注文書を1枚発行し、請け負う側は大量にある部品の材料調達から加工・検査・組立まで一貫して対応する体制を意味します。

請け負う側は組立品に必要な部品の材料を調達し、加工を行います。自社で対応できない工程は協力工場へ委託します。部品が出来上がった段階で組み立てを行い、組立品(ユニット品、完成品)としてお客様へ納品されます。

見積業務、生産管理業務、加工、組立作業に、非常に高度なスキルが求められ、自社で多種多数な加工設備を保有する必要があります。また近隣に材料の仕入先や協力工場ネットワークを構築する必要もあり、一朝一夕では作り上げることができない体制です。

当社は、全国的に金属加工で有名な燕三条の地の利を生かし、約200社を超える周辺協力工場との協業体制を構築。物流ネットワークも専任のドライバーを配置し、毎日集配業務を行うことで複雑な工程を短納期に対応できる体制を整えています。

さらに、年間の組立品出荷実績は大小合わせて約100図番に上り、15,000台以上の豊富な納入実績があります。

一貫生産体制で得られるメリット

メリット1 調達業務の削減

組立図番で丸ごと見積依頼や、発注をすれば、以下のように調達業務が劇的に楽になります。

①見積依頼は組立図番で依頼するので、組立まで含めた金額が一気に見積もられます。

当社の月間平均見積り製品数は約400製品を数えます

そのほとんどが、材料調達から機械加工・研磨・溶接・熱処理・表面処理などの複雑な工程を要求される製品ばかりです。

多くの協力工場との連携により、最適なコスト管理を実現します。

②注文書発行は1つの組立図番で済みます。

③コスト管理、納期管理は1社だけなので手間が省けます。

当社が年間に発行する注文書の発行枚数は、3.2万枚に上ります。

膨大な協力工場・製品数の品質管理・納期管理を定期的に行うためのノウハウが当社にはあります。

④図面内容の打ち合わせは1社とだけで済むので、手間が省けます。

設計段階から、お客様と二人三脚で製品立ち上げを行ってきた実績が豊富にあります。当社に蓄積されてきた、幅広い工程選択からQCDに最適なご提案をいたします。例えば、【HRCで55以上の高硬度で変寸を最小限に抑えたい】などの難しい要求にも対応してきた経験値があります。

メリット2 品質管理業務の削減

品質に関する規格書や作業標準書の更新管理の手間が省けます。

規格書や作業標準書の更新連絡漏れが無くなり、品質も安定します。

また調達業務と同じく、当社との打ち合わせで全てが完結します。

組立を含む、一貫生産体制は工程が多岐に及ぶため、品質管理にも高度な知識が必要です。特に特殊工程である、溶接・ろう付け・はんだ付け・圧着・ネジ締め等は、厳格な作業標準によって管理され、チェックシートなどの記録類の保管も厳しく定められています。

当社は9種類の特殊工程を約20名の専任作業者が保有中には、大手企業の厳しい認証取得を必要とする資格もあります。

メリット3 不具合発生時の対応が良い

不具合が発生した場合、原因調査、対策は全て部品サプライヤが行います。部品サプライヤは、自社以外の工程についても責任をもって部品サプライヤが取りまとめるので、責任の所在が明確になります。

メリット4 トレーサビリティ対応が可能

部品サプライヤ側で全ての品質記録を保管し、問題が発生したら、部品サプライヤ側で調査が可能です。

当社では、過去の製造履歴を日時・作業者・加工プログラム等細部にわたり、最短30秒で検索・抽出が可能です。【製造履歴検索】は非常に他社様に高評価を得ています。

ユニット動作不良等の万が一のトラブルの場合にも、ミルシート・熱処理検査表などは勿論。バネや要素部品の検査表も保管対象の為、部品特性にまで遡って調査することが可能です

メリット5 コストダウン

部品サプライヤからのVA/VE提案は、加工だけではなく、組立までを考慮した、包括的な提案がなされます。

部品の中には、一般的な丸・四角の材料から切削加工で加工を行うよりも、材料段階からロストワックスや鋳物などの特殊異形材から加工を行った方が、コストメリットが大きい事例も少なくありません。

当社は、特殊異形材の材料調達から、加工までも自社で一貫して対応が可能です。特殊異形材の年間の製作実績は約950件に及び、製品数量は95,000個以上に上ります。

メリット6 部品の進捗管理工数削減

自社で部品を加工している場合、一貫生産体制の整った部品サプライヤ発注すれば、進捗管理を行う工数が劇的に削減できます。熱処理、表面処理を外部に委託している場合は、調達業務も削減可能です。

部品点数が多ければ多いほど、効果はとても大きいです。

一貫生産体制ではないときのデメリット

一貫生産を行わないデメリット1 調達業務が増大

部品発注が複数社に渡ると、下記のように調達業務が増えます。

- 各部品サプライヤへ見積依頼をすることになり、その数は膨大になります。また各部品サプライヤの工程能力に応じて見積を依頼する必要があり、加工知識が必要となり、高度なスキルが必要となってしまいます。

- 注文書発行が発注する部品サプライヤごとになり、膨大になります。

- 納期確認のやり取りも膨大になり、熱処理、表面処理が外部委託の場合はその分の納期調整が必要になり、管理が非常に複雑になります。また部品の納品がバラバラになると、組立スケジュールにも影響し、場合によっては組立ラインが停止する恐れもあります。

- 図面の内容確認のやり取りが各社から発生し、その分の対応が増えます。

一貫生産を行わないデメリット2 品質管理工数が増大

仕入先が分散していると、規格書や作業標準書の更新連絡が膨大になります。

仕入先が多ければ多いほど、連絡漏れが発生し、重大な不具合につながる場合もあります。

一貫生産を行わないデメリット3 不具合発生時の原因追求が困難

仕入先が複数社に渡ると、その分責任の所在が不明瞭になり、原因調査に時間がかかってしまいます。場合によっては各社で責任のなすりつけ合いが始まり、真実にたどり着けない場合もあります。

一貫生産を行わないデメリット4 トレースするのが大変

仕入先が複数社に渡ると、品質文書も各社で保存されます。また各社の品質規格もバラバラなので、追跡調査を行うのが大変です。

一貫生産を行わないデメリット5 コストダウンが中途半端

VA/VE提案も加工だけを考慮したものに留まり、組立を考慮した包括的な提案にならないため、効果が薄くなります。

一貫生産を行わないデメリット6 部品の進捗管理工数が増大

自社で部品の加工をすれば、進捗管理工数が発生します。熱処理、表面処理を外部に委託していれば、調達業務も発生します。

部品点数が多ければ多いほど、進捗管理や調達業務が増大します。

一貫生産体制ができる企業を選んだほうが良い場合

アセンブリ部品

部品点数が多ければ多いほど効果が増大します。またコストダウンについても、組み立て、加工の視点から包括的なVE/VA提案も可能になります。重要なアセンブリ品であれば、部品の加工だけ発注し、組立は自社で行う方法もあります。

部品を全て外部から調達している場合

一貫生産体制でない企業にお願いすると、例えば溶接品の場合、部品はA社、溶接はB社、熱処理でC社、メッキ処理でD社と、全て仕入先が分かれ、非常に管理が膨大になります。

対応している企業へ発注すれば、注文書1枚で全ての工程を取りまとめてくれるので、管理が非常に簡単になります。

自社の生産能力の補完として

自社製品の受注が好調で生産しきれず、部分的に生産を委託する場合、安心して仕事を委託することができるので有効です。

加工だけやるが、熱処理、メッキは自社で発注するとなると、かえって管理が煩雑になるので注意が必要です。

一貫生産を依頼するときの企業の選び方

保有設備の種類や台数が多いかどうか

ほとんどの企業が保有設備をホームページや会社案内で公開しているので確認できます。保有設備の種類が少ないと、発注できる部品も限られてくるので、注意が必要です。

また設備台数が少ないと、その時の企業の受注状況で、納期遅れが発生する場合があるので、注意が必要です。

大手企業と取引があるかどうか

大手企業と取引があれば、大手企業が安心して仕事を発注しているので、一つの目安になります。取引先が多ければ多いほど、たくさんの企業に認められていることになるので、より安心できます。

多数の協力企業と連携可能かどうか

連携可能な協力企業が少ないと、受注環境によって納期遅れが発生する場合があるので注意が必要です。

認証制度を取得しているか

最低限ISO9001、14000を取得していることが条件です。JISQ9100なら尚良いです。もちろん、取得していなくても管理されている企業はあると思いますが、共通の品質管理の方法ではないので、管理しにくいと思います。

社員教育に熱心かどうか

一貫生産体制は見積業務が多岐にわたり、生産管理が複雑な上、様々な加工にも対応する必要があるため、社員に求められるレベルも非常に高くなります。

ホームページや会社案内等で、社員の資格取得状況や、社員教育に関する会社の考え方が掲載していることが多いので、確認することができます。

社員のレベルが低いと見積金額が適正でなく、納品される製品の品質も悪く、納期が守られなくなりますので注意が必要です。

一貫生産は渡邊製作所におまかせください

弊社は一貫生産体制に力を入れています。豊富な設備と多数の協力企業を持ち、複数の大手企業と長期に渡り継続的に取引しています。

また、技能検定や品質管理検定などの資格取得の支援、外部教育機関の活用やOJTなどを通じてモノづくりに携わる技術者の育成に力を入れています。

頼れるサプライヤーをお探しでしたら渡邊製作所にご相談ください。