このコラムでは、鋳物部品を「削り出し加工」で作るメリットについてご紹介します。

まずは、「鋳物」と「削り出し加工」の違いを簡単に説明していきます。

鋳物とは

鋳物とは、溶かした金属を鋳型に注ぎ込む方法で作られた素材のことをいいます。

大量生産品や大きな部品に適した製造方法で、複雑な形状を一体で鋳造する事によって

材料費や加工費を大きくコストダウンすることができます。

一方で、鋳型を作るための初期費用が発生したり、鋳物特有の欠陥(鋳巣、形状不良など)を

抑えるため一定の品質管理レベルが求められるという難点があります。

鋳物についての詳細情報や、渡邊製作所の鋳物加工事例についてはこちらをご覧ください

鋳物加工ならお任せください|材料調達から加工まで対応|渡邊製作所

削り出し加工とは

削り出し加工とは、素材の塊(ブロックや丸棒など)から全て切削加工で部品を作る製造方法を指します。

試作や少量生産品、小さい部品に適した製造方法で、鋳物と違って鋳型を作る必要が無いため、

初期費用をかけずに短いリードタイムで部品を作ることができます。

一方で、鋳物と比較して材料費や加工費が高額になりやすいというデメリットがあります。

このように、特徴の異なる2つの製造方法を比較すると、下表のようにまとめられます。

| 項目 | 鋳物 | 削り出し加工 |

| 初期費用 | △高い | ◎ゼロ(鋳型は不要) |

| 製品コスト | ◎安い | △高い |

| 納期 | △長い | ◎短い |

| 量産性 | ◎高い | △低い |

| 適した製品 | 大量生産品、大きい部品 | 試作・小ロット品、小さい部品 |

渡邊製作所では、鋳物の加工も削り出し加工も両方得意としていますが、

本コラムでは、削り出し加工のメリットをご紹介していきます。

1.なぜ削り出し加工なのか

1.1.鋳型レスで初期費用をゼロにできる

鋳物を作る際にはまず鋳型が必要になります。製品の形状や大きさ、鋳型の種類によりその費用は様々ですが、

渡邊製作所の事例だと、アルミダイカスト用の金型で数百万円、砂型鋳造用の木型で数十万円ほどの初期費用がかかることが一般的です。

その点、削り出し加工であれば鋳型が不要となり、初期費用をゼロに抑えることが可能です。

試作で1個だけ作りたい場合などはコスト面で大きなメリットがあります。

さらに、鋳型を作らない事によるメリットは初期費用をゼロにできるだけではありません。

鋳型を作った場合、後から設計変更が必要になったときに鋳型の改造費が発生したり、

場合によっては鋳型を作り直す必要があり、設計変更のたびに追加でコストが発生してしまう事があります。

削り出し加工にすればその心配が無いので、設計変更に柔軟に対応する事が可能です。

試作開発段階でトライアンドエラーを繰り返す場合は、削り出し加工をお勧めします。

また、最近では経済産業省が発表している「金型の適正取引に関するガイドライン」に基づき、

型取引の適正化が求められています。その対応として、鋳型の保管費用が必要となったり、

鋳型の棚卸や状態確認といった管理に多くの間接工数が発生したりと、一昔前は発生しなかったコストも生じてきています。

削り出し加工を選択すれば、その後のランニングコストも一切発生する事がありません。

1.2.納期が圧倒的に早い

鋳物を作る場合、鋳型の設計・製作から実際の鋳造に至るまで多くの工程と時間を要します。

渡邊製作所の事例だと、砂型鋳造用の木型の製作に1か月程度かかることが一般的です。

一方、削り出し加工であれば、それらの工程は一切不要となるため、1ヶ月以上の納期短縮を実現する事が可能です。

さらに、設計で作られたCADデータを提供していただければ、さらなる納期短縮を実現する事ができます。

一般的に、現在ではCADを使った設計・製図が広く普及していますが、加工サプライヤーへの見積や加工の依頼は、

そのCADデータではなく、PDF化された2次元図面データや紙の図面を提供しているというケースがまだ多いようです。

かつてCAD・CAMが一般的ではなかった時代の商習慣や、機密管理上のルールが今も残っていて、

製造現場とのデジタル運用が統一されていないような状況になっているのだと思われます。

CADデータを提供して頂ければ、CAMを活用する事で正確な設計データからNCプログラムを作成できますので、

品質向上に直結するほか、NCプログラム作成にかかる時間を大幅に削減することで納期短縮にもつながります。

渡邊製作所では、CADは「IJCAD」、CAMは「hyperMILL」と「Speedy mill」を導入しており、

.dxfや.dwgといった2Dデータはもちろん、.step や.igesといった3Dデータにも対応しています。

お客様の品質向上や納期短縮にメリットがありますので、CADデータのご提供をご検討ください。

1.3.品質の信頼性が高い

鋳物は材料費や加工費を大きくコストダウンすることができるというメリットがありますが、

どうしても鋳物特有の欠陥の発生をゼロにすることは難しく、品質が安定しづらいという難点があります。

例えば、渡邊製作所の事例をご紹介しますと、鋳巣(鋳物内部に空洞が生じる欠陥)や、形状不良

(湯回り不良や中子がズレる事で形状のばらつきが大きくなる欠陥)が発生した場合は、

その程度よって、3パターンのいずれかの対応をすることが一般的となっていますが、

再製作が必要となった場合、納期やコストに大きな悪影響が発生してしまいます。

| 品質状態 | 対応 |

| 製品性能に悪影響がある | 再製作 |

| 製品性能に悪影響は無いが、外観上問題がある | 手仕上げやパテ埋め等で目立たなくし、そのまま使用 |

| 製品性能に悪影響が無く、外観上も問題が無い | そのまま使用 |

一方、削り出し加工であれば市販の圧延材や切板などを材料として使用しますので、

こういった欠陥の心配は一切なく、安定した品質で製品を作ることが可能です。

さらに、例えば砂型で作られた鋳物であれば一品ごとに寸法や形状に微妙なばらつきが出やすく、

1~2mm程度の個体差はどうしても発生してしまうのですが、削り出し加工であれば、

全ての形状をNC制御された工作機械が加工を行いますので、部品ごとの品質ばらつきが大幅に低減するのも

大きなメリットではないでしょうか。

ちなみに、鋳物から作る場合でも、そのままでは部品の要求精度を満たせないため、後工程で機械加工をする事がほとんどです。

であれば、最初から鋳物ではなく、削り出しで作ってしまう方が品質面でも納期面でも合理的と言えるのではないでしょうか。

1.4.供給リスクへの備え

鋳物は鋳型が無いと作ることはできませんが、この鋳型を別の鋳造メーカーに支給して鋳物を作っても

溶解条件や注湯温度などの製造条件の違いがあるため、同じ品質の鋳物を作ることはできません。

この品質保証上の理由により、多くの鋳造メーカーでは他社が作った鋳型を使って鋳物を作る事に消極的です。

他社が作った鋳型が理由で不良が発生しても責任を持てないからです。

そのため、お客様は特定の鋳造メーカーに依存せざるを得なくなり、

鋳造メーカーの納期遅延などの突然の供給リスクに対して、事前に備える事が難しいという課題があります。

一方で、削り出し加工は鋳物の代替材(市販の圧延材や切板などの材料)を容易に調達する事ができ、

加工メーカーを切り替えたとしても比較的品質の再現性が高いため、

部品調達の安定性を高めるための有効な選択肢と言えるのではないでしょうか。

緊急対応や一時的な代替生産が必要になった時の「頼れる代替手段」として、削り出し加工を是非ご検討ください。

2.渡邊製作所からのご提案

以上のようなメリットを踏まえ、「類似部品を鋳物で作っているから」という理由ではなく、

品質・コスト・納期・調達の安定性、といった観点で作り方を再検討してみてはいかがでしょうか。

当社は長年にわたり鋳物の加工と削り出し加工の両方で豊富な実績がありますので、

「鋳物で作るべきか、それとも削り出し加工で作るべきか」でお悩みの際はぜひ当社にご相談ください。

ここから先は、削り出し加工に適した当社の生産体制と、具体的な事例をご紹介します。

2.1.削り出し加工を実現できる生産体制

渡邊製作所では、立型・横型・門型などのマシニングセンタを計35台、NC旋盤・NC自動旋盤を計37台保有しており、

この豊富な設備ラインナップの中から、製品の材質や形状、大きさを考慮した最適な設備で削り出し加工が可能となっております。

また、削り出し加工を行う上で必要不可欠なCAD、CAMといったソフトウェアを保有し、

専属の技術者がNCプログラムの作成を行っているほか、治具の設計・製造にも対応しておりますので、

安心して削り出し加工をご依頼頂ける生産体制を構築しています。

2.2.選択肢としての削り出し加工

一般的に、削り出し加工という選択肢が少しずつ認知されてきているようですが、

主にコストの面から、まだまだ鋳物を選択するお客様が多いように思います。

確かに、コストだけを考えたら鋳物は有力な選択肢ではありますが、

長い目で見たときに本当に鋳物から作った方がコストメリットがあるのか、

立ち止まって考える事が必要ではないでしょうか。

今までのおさらいとなりますが、渡邊製作所では、以下のようなときは削り出し加工も有力な選択肢になると考えています。

- 試作開発段階でトライアンドエラーを繰り返すとき

- 生産数が少なく、鋳型の初期費用回収が難しいとき

- 現在の鋳物部品の納期や品質に問題があるとき

- 鋳型の老朽化や生産数量の減少により、従来通りの品質・コスト・納期での製作が難しくなったとき

- 鋳型の管理にかかる間接工数や保管費などのランニングコストを削減したいとき

このように、鋳物で作るよりも削り出し加工の方がメリットがある場合がありますので、

それぞれのメリット・デメリットを総合的に検討された上で、最適な製造方法を選択することが重要かと思います。

2.3.事例紹介

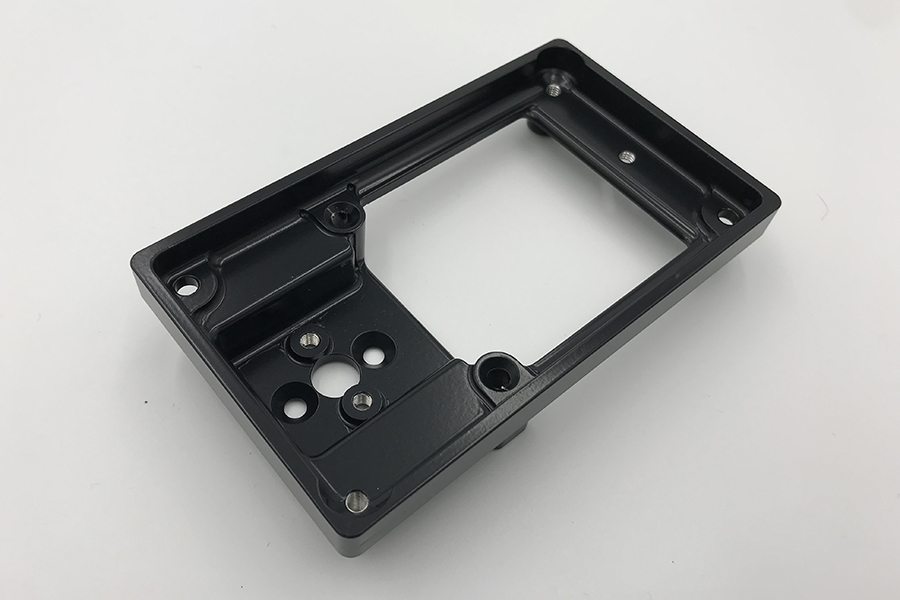

ここでは、渡邊製作所で実際に鋳物から削り出し加工に切り替えた製品についてご紹介します。

| 製品名 | 取付台 |

| サイズ | 25×65×120 |

| 材質 | アルミ:A5052 |

| 表面処理 | メラミン塗装 |

| ロット数 | 10 |

従来はアルミダイキャスト素材から加工していましたが、

製作数の減少や鋳型の老朽化などの理由により、削り出しでの製作に変更となった製品です。

30年以上昔に描かれた手書き図面からCAD、CAMデータを作成して製作しましたが、

隅Rや抜き勾配など、鋳物で作ることを前提として描かれた図面であったため、

若干の寸法変更をして頂き、削り出し加工を行いました。

最終検査では相手部品との現物合わせで組付けに問題ない事を確認して納品させて頂いています。

| 製品名 | 真鍮支え |

| サイズ | 40×30×70 |

| 材質 | 真鍮:CAC403(BC3) |

| ロット数 | 5 |

従来は鋳物から加工していましたが、

製作数の減少や鋳型の老朽化などの理由により、削り出しでの製作に変更となった製品です。

こちらの製品も鋳物で作ることを前提として描かれた図面であったため、

過度にコスト高にならないよう、お客様に細部形状を変更して頂きながら削り出し加工を行いました。

鋳型などの初期費用を掛けず、短い納期で品質の信頼性が高い製品を作ることができました。

| 製品名 | ハンドル |

| サイズ | 130×230×295 |

| 材質 | アルミ:A5052 |

| ロット数 | 1 |

すでに量産が終了した後に、どうしても追加で1個だけ必要となり製作した製品です。

鋳型は廃棄されていたため、コストを抑えるために削り出し加工を選択しました。

複雑形状かつ寸法公差の厳しい箇所もあったため5軸マシニングセンタを使い、

可能な限り1度のチャッキングで同時加工できるよう加工方法も工夫しました。

工程設計やNCデータ作成から加工完了まで、リードタイム約1ヶ月で製作する事ができました。

おわりに

鋳物部品を削り出し加工で製作するメリットについて、金型レスによる初期費用ゼロ効果、

納期の短縮、品質の向上、供給リスクの低減といった観点から説明しました。

鋳物と削り出し加工のそれぞれの特長を正しく理解し、長期的な生産予定やランニングコストなども考慮した上で

最適な製造方法を選定することが重要になっています。

渡邊製作所では、豊富な加工実績で培った経験と技術力にもとづき、

鋳物から削り出し加工への置き換えを含めた柔軟な提案を行っています。

鋳物から削り出し加工への変更を検討されているお客様は、渡邊製作所にお気軽にご相談ください!