1.機械組立企業選びの重要性

機械組立において、サプライヤーを選ぶ際の重要性は大きいです。以下にその理由をいくつか挙げます。

1-1.経験と専門知識

機械組立には、特定の技術や専門知識が必要です。

信頼できるサプライヤーを選ぶには、機械組立に関する豊富な経験と深い知識を持つ企業を選択することが重要です。

1-2.資格と認証

信頼できる機械組立サプライヤーは、必要な資格や認証を保有しています。

ISO認証や業界団体の認定を受けた企業を選ぶことで作業移管リスクを軽減できます。

1-3.技術的能力

機械組立には、多数の技術的要素があります。

したがって、機械組立サプライヤーが顧客の要求や技術を熟知していることが重要です。

最近ではBCP(事業継続性)も含めた、技術維持・管理体制が整っているかは非常に重要なポイントです。

1-4.サポートサービス

組立・納入後も、顧客に対するサポートサービスを提供できるかどうかも重要な要素です。

故障やメンテナンスなど、技術的な問題に対応できるかどうかを確認しましょう。

1-5.価格

価格は重要な要素ですが、最終的な決定をする際には、価格だけに依存しないようにしましょう。

安価なサプライヤーを選ぶことで品質に欠陥が生じることは避ける必要があります。

ボルト1本の締め忘れが、多額の弁償につながった事例は、電車・自動車・建築・機械などあらゆる業種で発生しています。

2.企業選定のポイント

2−1.実績と信頼性

長年にわたって経験を積んできた企業や、類似製品で実績を持つ企業を選ぶことは非常に重要です。

企業の過去実績や顧客評価を確認し、信頼性と能力を評価しましょう。

2−2.技術力と専門知識

サプライヤーに必要な技術と専門知識が備わっているかを確認しましょう。

製品の要件や特定の業界のニーズに適合能力があるかを見極めることが重要です。

2−3.柔軟な対応力とコミュニケーション

サプライヤーが納期を守る能力や、適切なコミュニケーションを行う姿勢も重要です。

スケジュール管理やプロジェクトの進捗状況の報告など、円滑なコミュニケーションができるかどうかを確認しましょう。

組立品は、多くの部品の集合体です。

構成部品の1点でも部品欠品してしまえば、ユニットとして完成できません。

少量多品種の製造に優れており、幅広い加工技術を持ったサプライヤーを選定しましょう。

2−4.サービスの範囲と品質

品質は最も重要な要素です。

ISO認証や品質管理システムの導入など、企業が品質に対してどのようなアプローチを取っているかを確認しましょう。

品質保証のプロセスや品質検査の取り組みについても詳しく調査しましょう。

2−5.価格とコストパフォーマンス

製品の組立に関するコストとコスト効率も検討する必要があります。

競争力のある価格を提供しているかどうかを調査し、提供されるサービスや品質とのバランスを考慮して判断しましょう。

3.渡邊製作所の取り組み・実績

3−1.豊富な納入実績

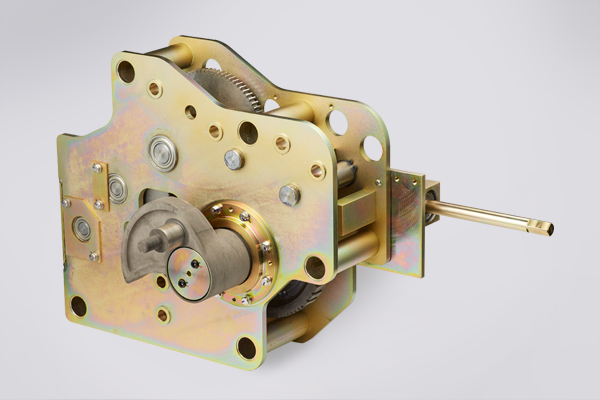

弊社では重電機器、油圧機器など様々な組立を行っています。

特に、重電業界向けの電機品組立は最も得意とする分野です。

高圧遮断器ユニット納入数は100図番、15,500台以上の実績があります。(2020年実績)

多い物では部品点数が500点以上にのぼり、組立手順数は最大250手順を数えます。

さらに弊社は組み立てるだけではなく、組立に必要な部品の加工から、その材料の調達まで一貫して対応しています。

お客様の調達の手間をすべて弊社が請け負うことで、お客様の管理コスト削減にも貢献しています。

注文書1枚で精密加工をメインにロストワックス・鋳物・特殊加工(溶接・ロウ付け・圧着等)・熱処理・表面処理を含んだユニットをお届けしています。

■お客様の作業工数削減モデルはこちらから

https://www.watanabe-lab.co.jp/top_level/production_system/

3-2.資格と認証

ねじ締め・圧着・はんだ付け・溶接・ろう付け等の豊富な特殊工程顧客認証を取得、さらに、航空宇宙・防衛向けの【JISQ9100】も取得しています。

国家技能検定・品質管理検定にも力をいれており、取得者も年々増加しています。

新潟県1位の成績者も多く在籍しており、特に「機械検査」に関しては、従業員の3割近くが2級以上を保有しています。

特殊工程である【顧客認定】も多く保有し、ろう付け・はんだ付け・端子圧着等の認定を取得しています。

■技能資格確認はこちらから

https://www.watanabe-lab.co.jp/qualifications/

3-3.技術的能力

お客様の要求仕様は多種に及びます。当社では、独自システムを用いて【顧客文書】の一元管理を行っています。

その数はなんと「542種類」!(2023年05月31日時点)。それらをリアルタイムに検索でき、最新のお客様要求を閲覧・反映させることが可能です。

一方で加工能力へ目を向けると、合計100台以上の豊富な加工機を保有し、工程・製作数量に応じて、数値制御旋盤・自動旋盤・マシニングセンタ・汎用機を柔軟に選択できます。

また、加工可能な材質も鉄・ステンレス・アルミ・銅・真鍮・ロストワックス・鋳物等、多様な形状に自社で対応が可能です。

過去のお客様アンケート結果でも、お褒めの言葉を頂き、中には感謝状も授与をしていただいた経験もあります。

■お客様アンケート結果はこちら

2022年度お客様アンケート集計結果.pdf

■受賞歴一覧部分はこちら

https://www.watanabe-lab.co.jp/top_level/quality/

3-4.サポートサービス

組立後の検査証明書・チェックシートの提出にも対応致します。

組立作業は勿論ですが、使用する部品の品質保証も重要な要素です。

当社は、「一貫生産体制」を得意としており、組立は勿論の事、材料・機械加工・研磨・溶接・ロウ付け・熱処理・表面処理などを一手に受けております。

■注文書1枚でOK。材料調達から組立まで一貫して対応します

https://www.watanabe-lab.co.jp/assembly/

当社は使用する全ての部品に対して、製造・検査履歴のトレーサビリティがリアルタイムに確認出来るシステムを構築しています。

良くある事例として、「過去に組立で使用したピンの熱処理後の硬度はいくつでしたか?」等のお問い合わせについても、即座に【熱処理検査データ】を読み出し、お客様へ情報提供することが可能です。

【部品レベルで過去にリアルタイムで遡って品質保証できる】ことは、当社の大きな強みです。

3−5.生産管理システムによる正確な組立

これまでの実績として構成部品点数500点以上の組立実績があります。

あくまで実績になりますので、これ以上の点数がある製品の組立にも対応可能です。

複雑な組立品の作業指示は、ディスプレイを使ってわかりやすく表現しています。

■構成部品点数 MAX500点の実績はこちらから

https://www.watanabe-lab.co.jp/assembly/

3−6.トレーサビリティ対応

全製品、バーコードによる工程管理や、工程内検査を徹底し、データに残すように取り組んでいます。

組立品についてはボルトのトルク管理までしっかり行い、トレーサビリティが対応可能です。

グループ会社である、アドレック社の「デジタルトルクレンチ」や「デジプロマスタ」を用いて、人の手に依存しない組立トレーサビリティ管理を実現します。

■無線機能付きデジタルトルクレンチ「プロレンチ」

https://www.adrec-jp.com/products/pro-wrench

■製造支援・履歴管理システム「デジプロマスタ」

https://www.adrec-jp.com/products/dpro

製造履歴を後から見ることができるため、不具合が発生した場合でも問題が発見しやすく、具体的な改善提案も提案できます。

3−7.ボルト1本までトルク管理

弊社はボルト一本一本の締め付けトルクもデータ管理しています。

アドレック社のデジタルトルクレンチ「プロレンチ」を使うことで、自動でトルクを管理できます。

締め忘れ、締付け不足、オーバートルクなどのトラブルも起こりませんので、安心してお任せいただけます。

■ボルトのトルク管理も可能です。詳細はこちらから

https://www.watanabe-lab.co.jp/assembly/

まとめ

当社の特徴は一貫生産体制です。

組み立てるだけでなく、組立に必要な部品の加工から、その材料調達まで一貫して対応しています。

注文書1枚で精密加工をメインにロストワックス・鋳物・特殊加工(溶接・ロウ付け・圧着等)・熱処理・表面処理を含んだユニットをお届けしています。

製品の形状やお客様のご要望に合わせて、材料の調達から二次加工、組立まで一貫してご提案・ご対応いたします。